Descripción

Calcinable refractario Descripción

Los calcinables refractarios son un tipo de material refractario utilizado en ambientes de alta temperatura.. Se fabrican mezclando áridos refractarios., polvos, aglutinantes y aditivos, fundición y curado para formar un revestimiento sólido. Tienen un excelente rendimiento a altas temperaturas y pueden soportar condiciones extremas de altas temperaturas.. La refractariedad suele estar entre 1580 ℃ y 1850 ℃. La flexibilidad de construcción de los moldes refractarios los hace populares en la industria y adecuados para hornos., Tuberías y revestimientos de reactores de diversas formas complejas.. No sólo aportan aislamiento térmico y propiedades refractarias, pero también resiste la escoria, erosión química y desgaste mecánico, extender la vida útil de los equipos.

Durante el proceso de solicitud, Los moldes refractarios se pueden personalizar según las diferentes necesidades industriales.. Por ejemplo, en ambientes donde se requiere resistencia a la escoria a altas temperaturas, Los moldes con alto contenido de aluminio o magnesio se utilizan ampliamente.; mientras que en ocasiones donde se requiere resistencia al desgaste, como calderas de lecho fluidizado circulante, Los moldes de carburo de silicio se convierten en la primera opción.. El proceso de construcción de moldes refractarios es relativamente sencillo.. Se forman vertiendo, vibrando o presionando, y se puede utilizar después de un cierto tiempo de curado., lo que no solo mejora la eficiencia de la construcción sino que también reduce el tiempo de inactividad del equipo. Su uso no sólo mejora la durabilidad y seguridad de los equipos industriales, sino que también proporciona mayor eficiencia y beneficios económicos para la producción industrial..

Otros productos amorfos

- Cemento refractario

- Refractarios de apisonamiento

- Plástico refractario

- Mortero refractario

- Agregado refractario

- bauxita refractaria

Fórmula refractaria moldeable

- Agregar: como la bauxita con alto contenido de alúmina, sílice, magnesia, etc..

- Polvo: como polvo de alúmina, polvo de sílice, etc..

- Aglutinante: como el cemento (cemento con alto contenido de alúmina, cemento de silicato), fosfato, silicato de sodio, etc..

- Aditivos: incluyendo reductor de agua, agente de fuerza temprana, agente de expansión, etc., Se utiliza para mejorar el rendimiento del material..

Parámetro técnico

| tipo | Refractariedad(℃) | Densidad aparente (g/cm³) | Resistencia a la compresión (MPa) | Tasa de cambio de línea (%) | Temperatura de funcionamiento (℃) | Resistencia a la escoria | Estabilidad al choque térmico |

|---|---|---|---|---|---|---|---|

| Calcinable con alto contenido de alúmina | 1770 – 1850 | 2.6 – 2.9 | 30 – 80 | ±0,1 – ±1,5 | 1350 – 1600 | mejor | generalmente |

| Arcilla moldeable | 1580 – 1700 | 2.3 – 2.5 | 10 – 30 | ±0,1 – ±1,0 | 1100 – 1400 | generalmente | Pobre |

| Moldeable de silicona | 1690 – 1730 | 1.8 – 2.2 | 10 – 30 | ±0,5 – ±1,5 | 1400 – 1600 | Pobre | Pobre |

| Calcinable de magnesio | 1750 – 1850 | 2.8 – 3.2 | 30 – 100 | ±0,1 – ±1,5 | 1600 – 1800 | excelente | generalmente |

| Calcinable de carburo de silicio | 1700 – 1800 | 2.2 – 2.6 | 30 – 60 | ±0,1 – ±0,5 | 1400 – 1600 | excelente | excelente |

| Calcinables con bajo contenido de cemento | 1700 – 1850 | 2.5 – 2.8 | 40 – 90 | ±0,1 – ±1,0 | 1400 – 1700 | excelente | excelente |

| Calcinable sin cemento | 1750 – 1900 | 2.5 – 3.0 | 50 – 120 | ±0,1 – ±0,5 | 1500 – 1800 | excelente | excelente |

Calcinables refractarios Códigos HS

- SA 6902.20.10 – Calcinables refractarios compuestos principalmente de alúmina o alúmina y sílice.

- SA 6902.20.90 – Otros materiales refractarios compuestos principalmente de alúmina o alúmina y sílice.

- SA 6902.90.10 – Moldes refractarios que contienen magnesia.

- SA 6902.90.90 – Otros materiales refractarios no especificados.

Precio a granel moldeable refractario

Usos refractarios moldeables

Protección del revestimiento del horno:

- Los moldes refractarios se utilizan ampliamente en el revestimiento de varios hornos de alta temperatura., como los altos hornos, hornos de calentamiento, convertidores, hornos electricos, etc.. Proporcionan estabilidad estructural a altas temperaturas y protegen el cuerpo del horno de las altas temperaturas y la erosión de la escoria..

Forro resistente al desgaste:

- En calderas de lecho fluidizado circulante. (CFB) u otros equipos que requieran resistencia al desgaste, Los moldes refractarios se utilizan como materiales de revestimiento para resistir el desgaste de partículas sólidas y extender la vida útil del equipo..

Reactores y recipientes de alta temperatura:

- Se utiliza para revestir contenedores de alta temperatura, como reactores químicos., crisoles de fundición, hornos de fusión, etc., proporcionando aislamiento térmico, resistencia a la corrosión y resistencia estructural, Garantizar la estabilidad y seguridad de los materiales a altas temperaturas..

Revestimientos de chimeneas y conductos:

- Los moldes refractarios se pueden utilizar para revestir conductos de humos y tuberías de alta temperatura., proporcionando aislamiento térmico, resistencia al desgaste y resistencia a la corrosión química, Reducir la pérdida de calor y mejorar la durabilidad de las tuberías..

Reparación y mantenimiento:

- Debido a la facilidad de construcción de los moldes refractarios, A menudo se utiliza para reparar y mantener equipos con daños refractarios existentes.. Vertiendo o pulverizando, revestimientos del horno dañados, Los conductos de humos u otras piezas de alta temperatura se pueden reparar rápidamente para reducir el tiempo de inactividad del equipo..

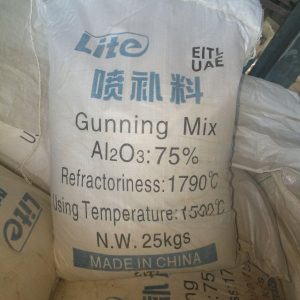

Embalaje de entrega de material de fundición

Embalaje de entrega de material de fundición

Reseñas

Aún no hay reseñas.